Применение акустических методов контроля в авиастроении

Применение ультразвуковых дефектоскопов на фазированных решетках в авиастроении. Опыт применения дефектоскопов OmniScan при обследовании композитов в конструкции Боинга.

Композитные материалы в авиастроении

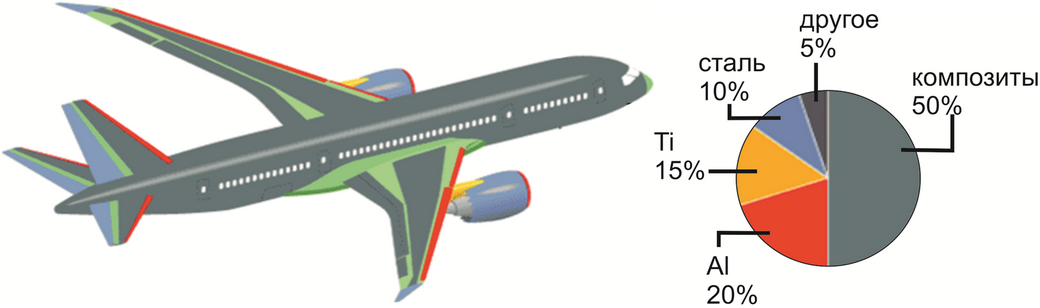

Ускорение научно-технического прогресса в авиации – это в первую очередь значительное расширение номенклатуры применяемых материалов и технологий. С момента появления композитов в 1960-х объем использования композитов в современных летательных аппаратах неуклонно возрастает. Благодаря своим качествам композиты вытеснили ряд металлических материалов и заняли прочные позиции в авиастроении. В настоящее время доля композитов составляет 30-40%, а в ряде образцов – до 60% (Рис.1).

Рисунок 1. Применение композитов в конструкции планера Боинг 787

Рисунок 1. Применение композитов в конструкции планера Боинг 787Применение композитов в авиации обусловлено преимуществами:

- стойкость к коррозии;

- возможность получения деталей с заданными удельными характеристиками;

- снижение количества крепежа, веса планера и систем;

- увеличение ресурса планера;

- сокращение трудоёмкости и циклов производства летательного аппарата.

Область применения композитов в авиастроении продолжает расширяться (Рис.2)

Рисунок 2. Использование композитных материалов в гражданской авиации.

Технологии производства композитов постоянно совершенствуются. Это является положительным показателем, демонстрирующим, что продолжается прогресс достижения давно желаемой рентабельности при сохранении всех преимуществ композитов по сравнению с металлическими конструкциями.

Основные типы конструкций из композитов в авиастроении это:

- монолитные;

- сотовые;

- интегральные.

Сегодня наиболее перспективны интегральные типы конструкций (Рис.3). Эти типы конструкций позволяют существенно снизить трудоемкость изготовления крупногабаритных деталей из композитов за счет широкого внедрения автоматизации и сокращения числа сборочных операций.

Рисунок 3. Пример интегральной конструкции из композита.

В погоне за более высоким характеристиками и удешевлением циклов производства летательных аппаратов происходит постепенный переход от изготовления отдельных элементов конструкций к цельным несущим конструкциям из композитных материалов (Рис.4).

Снижение веса планера и систем за счет композитных конструкций повышает экономическую эффективность самолета. Использование композитных конструкций в силовых частях планера позволяет улучшить его аэродинамические характеристики, можно увеличить длину и стреловидность крыла.

Всемирно известные производители гражданской авиации с целью увеличения своей прибыли повсеместно внедряют конструкции из композитных материалов. Компании Boeing и Airbus в своих последних моделях самолетов успешно применяют крупногабаритные агрегаты, полностью выполненные из композитов.

Рисунок 4. Примеры несущих конструкций, целиком выполненные из композитов

В конструкции российских самолетов также широко используются композиты. Например, в самолете нового поколения «Sukhoi Superjet 100» из композитных материалов выполнены – закрылки, створки шасси, обтекатели и др. Ведутся дальнейшие работы по увеличению доли композитов в планере самолета. Доля использования композитов в новом российском самолете «МС-21» будет составлять 40%.

Активное внедрение композитных материалов в конструкции планера гражданской авиации дает очевидные экономические преимущества перед самолетами предыдущего поколения, а именно:

- повышение топливной эффективности за счет снижения веса;

- увеличение ресурса и срока эксплуатации;

- уменьшение расходов на техническое обслуживание;

- уменьшение количества деталей, узлов, стыков, крепежа в конструкции планера, что снижает конечную себестоимость производства самолета.

Безопасность перелётов и неразрушающий контроль

Эксплуатация гражданской авиации обуславливает жесткие требования к безопасности перелетов. При изготовлении и эксплуатации агрегатов из композитных материалов требуется тщательный контроль на наличие дефектов в конструкциях, способных привести к снижению несущей способности всего планера и вызвать катастрофические последствия.

Внедрение перспективных конструкций невозможно без использования передовых методов неразрушающего контроля.

Сотовые конструкции состоят из двух тонких обшивок (несущие слои) и, помещенного между ними, заполнителя. Заполнитель соединяется с несущими слоями путем склейки. В случае наличия дефектов в сотовых конструкциях, механические характеристики резко снижаются. Наиболее распространенные дефекты сотовых конструкций – потеря клеевого соединения обшивок с заполнителем и расслоения в обшивках.

Акустический импедансный метод

Дефекты могут быть, как технологического происхождения, так и эксплуатационного. Основным способом выявления таких дефектов является акустический импедансный метод, который основан на применении изгибных волн. Общий смысл метода заключается в анализе изменения механического импеданса или входного акустического импеданса контролируемой сотовой конструкции (Рис.5).

Рисунок 5. Импедансный контроль. Раздельно-совмещенный преобразователь.

Рисунок 5. Импедансный контроль. Раздельно-совмещенный преобразователь.Акустический импедансный метод разработан специально для контроля многослойных конструкций и за десятилетия применения зарекомендовал себя как надежный и эффективный метод при обнаружении потери клеевого соединения в сотовых конструкциях.

В одной детали толщина обшивок, высота и материал сотового заполнителя в зависимости от прилагаемых нагрузок могут различаться, в зонах соединения с каркасом планера сотовые ячейки обычно заполняются специальным полимерным заполнителем. Очевидно, что разные зоны такой детали будут иметь различную жесткость, что различным образом влияет на распространение изгибных волн при проведении импедансного контроля. В связи с этим, возникает необходимость:

- составлять сложные схемы контроля технологические карты;

- использовать несколько вариантов настроек оборудования для одной детали;

- производить разметку детали на зоны, а после контроля ее удалять;

- иметь большое количество калибровочных образцов для каждого типа сотовой конструкции.

Наличие такого большого количества операций увеличивает длительность технологического процесса, повышает степень утомляемости дефектоскописта и, как следствие, вероятность ошибки.

С увеличением доли композитов в конструкциях планера увеличилась и площадь необходимая для проведения контроля. Операция проведения контроля и оформление результатов становятся все более трудоемкими. В условиях повышения экономической эффективности большие временные затраты на тот или иной технологический процесс не допустимы.

Дефектоскоп для контроля сотовых конструкций

Существует готовое решение по увеличению эффективности контроля сотовых конструкций, которое активно используется зарубежными производителями авиационной техники.

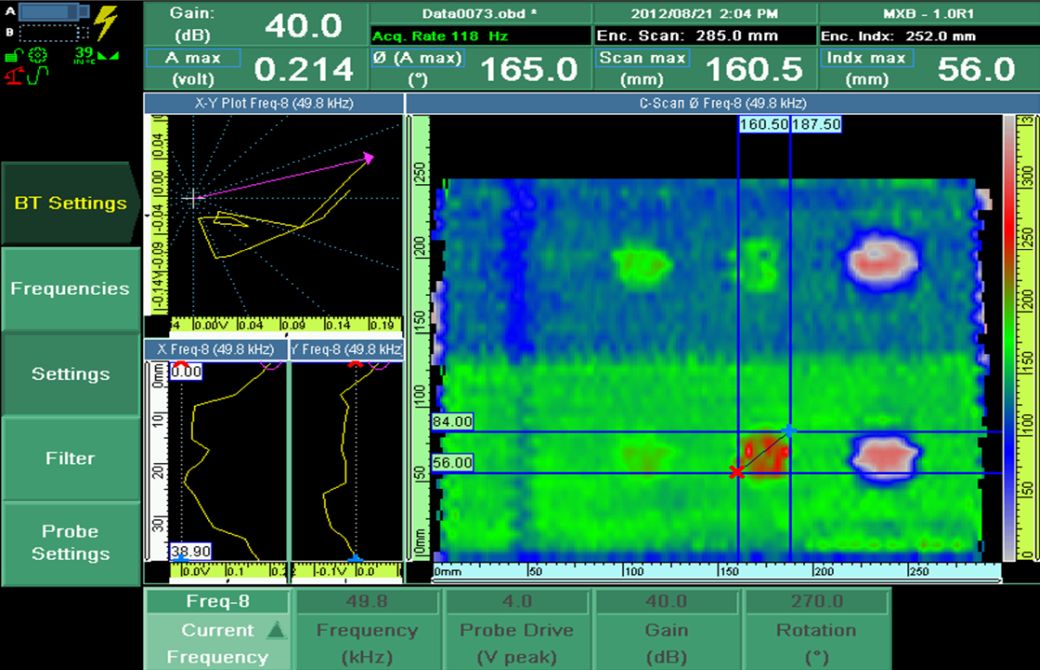

Система OmniScan MXB - это многоканальное оборудование, способное обеспечить проведение акустического импедансного контроля на 8 разных частотах в амплитудном и фазовом режимах с двухкоординатной записью карт дефектов в виде С-скана и функцией измерения их размеров (Рис. 6).

Рисунок 6. OmniScan MXB

Рисунок 6. OmniScan MXBДля сравнения возможностей системы OmniScan MXB использовался образец, изготовленный с применением двух разных сотовых заполнителей, в котором выполнены отражатели (Рис.7.а).

Рисунок 7.

а. Эскиз образца. Зоны №1 и 4 потеря клеевого соединения с сотовым заполнителем, №2 и 5 расслоение в обшивке, №3 и 6 – соты с полимерным заполнителем.

б. С-скан, полученный при контроле в амплитудном режиме на частоте 28 кГц.

Образец проконтролировали в амплитудном режиме на частоте 28 кГц. Результат показан на рисунке 7.б. На С-скане видно, что при использовании одного режима на одной частоте выявляются зоны № 3 и 6 – соты с полимерным заполнителем. Контрольные отражатели, имитирующие дефекты типа расслоение в обшивке и потеря клеевого соединения не выявлены.

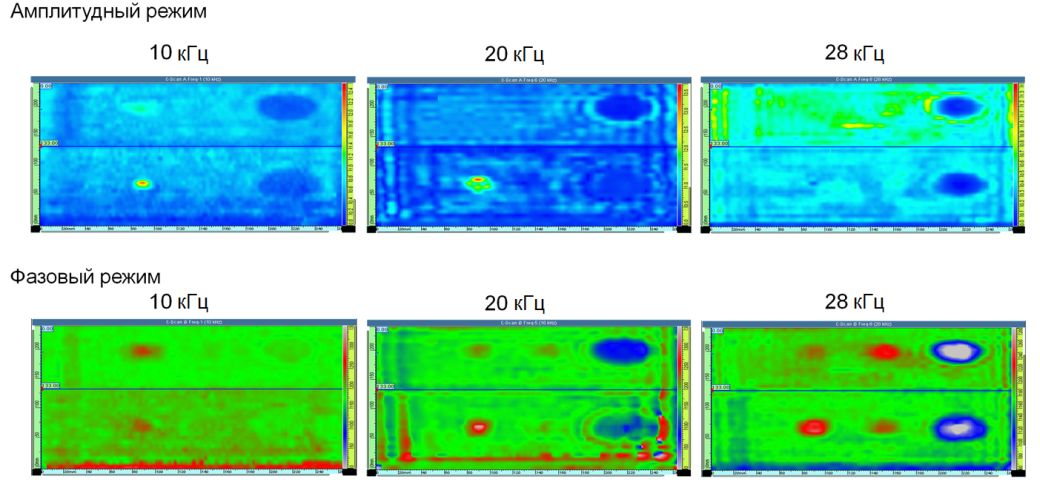

В продолжение эксперимента OmniScan MXB был настроен на два режима работы – амплитудный и фазовый и три частоты контроля соответственно. Указанный образец был просканирован снова. Причем сканирование физически производилось один раз, но данные с экспериментального образца снимались с использованием сразу шести настроек. Все шесть зон были выявлены (Рис. 8).

Рисунок 8. Показания OmniScan MXB при работе в двух режимах на трех частотах

Рисунок 8. Показания OmniScan MXB при работе в двух режимах на трех частотахПри анализе данных ПО системы позволяет измерить размеры и площадь дефекта специально предназначенным функционалом. При этом точность измерений выше в сравнении со старым методом определения размеров дефекта путем сканирования от границы срабатывания АСД прибора к предполагаемому центру дефектной зоны (Рис.9).

Рисунок 9. Измерение размеров дефекта и его площади в OmniScan MXB.

Рисунок 9. Измерение размеров дефекта и его площади в OmniScan MXB.Технологические дефекты в композитных конструкциях

При изготовлении цельных композитных конструкций существует большой риск образования технологических дефектов в различных зонах изгиба монолитных или радиусных зон в интегральных конструкциях. Основная проблема контроля цельных многослойных конструкций из композитных материалов в том, что при ультразвуковом методе контроля в радиусных зонах невозможно обеспечить надежный акустический контакт преобразователя и поверхности. Такие зоны часто остаются без проведения ультразвукового контроля.

Наличие дефекта технологического происхождения в радиусных зонах композитных конструкций несет высокую опасность. Приложенные нагрузки при эксплуатации вызывают развитие дефекта со временем. Момент, когда дефект разовьется и станет явным, может быть трагичным.

Ввиду высокой распространенности радиусных зон в современных композитных конструкциях авиационной техники перед производителями оборудования НК была поставлена задача, выполнение которой обеспечила бы полное решение это проблемы.

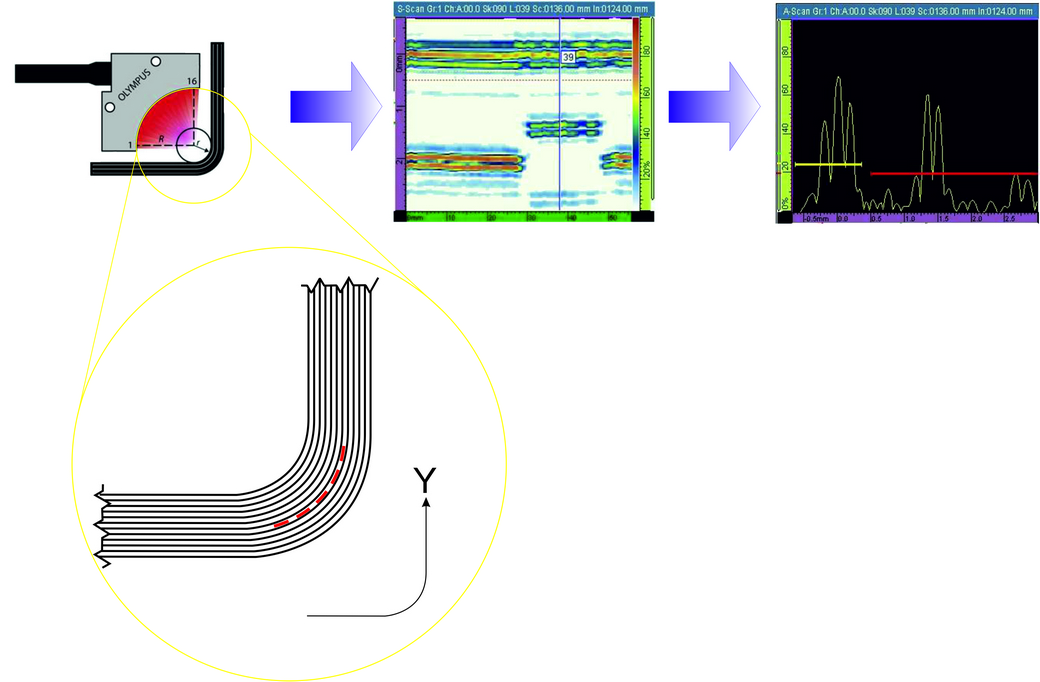

Уже существует отработанное решение на основе ультразвукового метода с применением фазированных решеток. Конструкция преобразователя имеет вогнутую линейную фазированную решетку (Рис.10).

Рисунок 10.

а. Конвексные преобразователи. 16-; 32-; 64-элементная вогнутая линейная фазированная решетка.

б. Иммерсионные призмы для контроля на внутреннем диаметре конвексными преобразователями.

Контроль производится вдоль оси изгиба на наружном или внутреннем диаметрах с погружением в воду. Закон фокусировки в таких преобразователях рассчитан таким образом, чтобы все ультразвуковые пучки падали на искривленную поверхность под углом 90○. Это позволяет представлять информацию в привычном для технологии фазированных решеток формате А, В, S, C-сканов (Рис.11). Конвексные преобразователи подключаются к любому ультразвуковому дефектоскопу Olympus OmniScan.

см. Когерентная адаптивная фокусировка (CAF) для контроля композитов со сложной геометрией

Контроль монолитных композитных конструкций

Рисунок 11. Контроль радиусных зон конвексным преобразователем.

Рисунок 11. Контроль радиусных зон конвексным преобразователем.Контроль композитов монолитной конструкции производится ультразвуковым эхо-импульсным методом и это очень эффективный метод для этой задачи. Но контроль многометровых композитных панелей ручным методом преобразователем Ø10-20 мм с последующим составлением карт дефектов является крайне тяжелой задачей даже для целой бригады дефектоскопистов при условии непрерывной работы в несколько смен.

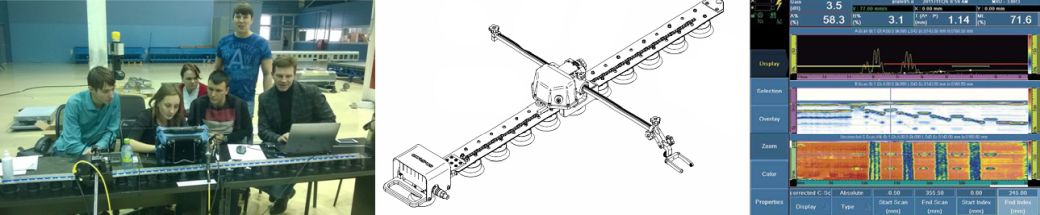

Многие изделия из композитов имеют большие относительно плоские зоны. При использовании ультразвуковых систем сканирования (Рис.12) с фазированными решетками до 128 элементов схема контроля больших площадей значительно упрощается. Такие операции, как поисковый и браковочный контроль могут совмещаться в одну операцию. Сканирование с помощью системы можно производить широкими полосами (шириной до 130 мм) за один проход. ПО оборудования формирует карту дефектов в виде С-скана всей зоны контроля, а в случае потери акустического контакта оборудование сигнализирует об этом звуковыми, световыми индикациями. Поэтому нет смысла все время смотреть на экран прибора при сканировании объекта контроля.

Подобные системы зарекомендовали себя в авиационной отрасли и уже успешно применяются в производстве нового российского самолета «МС21» на авиационных заводах «КАПО Композит» и «АэроКомпозит-Ульяновск», которые были поставлены компанией ПЕРГАМ инжиниринг.

Для контроля дефектов типа «расслоение» в панелях крыла на заводе «КАПО Композит» Применяется система OmniScan MX2 WingScanner (Рис. 13).

Рисунок 13. Система ультразвукового картографирования дефектов OmniScan MX2 WingScanner.

Рисунок 13. Система ультразвукового картографирования дефектов OmniScan MX2 WingScanner.Эти системы позволяют эффективно формировать «историю» образования дефектов для каждой композитной панели. Данные можно хранить и накапливать в течение всего жизненного цикла композитной детали. Это позволяет следить за образованием и развитием дефектов на серийных изделиях. Влияние ошибочной интерпретации индикаций дефектоскопистом минимально. Накапливая архив данных контроля, можно формировать статистику по выявлению слабых зон деталей, где образуется наибольшее количество дефектов. Это, например, может быть полезно при поектировании новых композитных деталей или для предупреждения образования дефектов в конкретных местах на серийных деталях.