ACFM. Введение в технологию

Alternating Current Field Measurement (ACFM) - обнаружение и определение размеров поверхностных трещин в металлах через защитные покрытия. Метод ACFM позволяет измерять размеры трещин на сварных швах и резьбовых соединениях. Принцип работы, области применения и преимущества метода здесь.

Метод ACFM устанавливает стандарты для контроля наружных дефектов

Метод ACFM разработан в 80-х группой компаний из Соединённого Королевства. Разработка велась в рамках заказа на создание надёжного метода неразрушающего контроля металлических конструкций, расположенных под водой.

До разработки метода ACFM в секторе шельфовой добычи полезных ископаемых в основном применялся магнитопорошковый метод (МПД) для контроля трещин на поверхности сварных металлических конструкций, расположенных под водой. Чтобы реализовать метод МПД требуется хорошее качество поверхности регламентированного уровня. При этом защитное покрытие должно быть удалено до голого металла, что в солёной агрессивной водной среде неминуемо ведёт к образованию коррозии. Методом МПД можно измерить только длину трещины, тогда как глубина — наиболее важный параметр — остаётся неизвестной. Именно по глубине трещины рассчитывается остаточный ресурс несущей конструкции.

Метод традиционного вихретокового контроля (ВК) также использовался в отрасли. Кроме регламентированного качества поверхности, ВК имеет другие ограничения. Из-за высокой магнитной проницаемости в углеродистых сталях использование ВК возможно только для выявления трещин, выходящих на поверхность. Измерение глубины таких трещин невозможно. При контроле нержавеющих сталей максимальная глубина измеряемых трещин 5 мм — глубина проникновения вихревых токов. Однако, с глубиной количество ложных сигналов может увеличиваться.

Иногда в отрасли применялся малоизвестный метод ACPD (Alternating Current Potential Drop / Падение потенциала переменного тока), с помощью которого можно было спрогнозировать глубину залегания усталостных трещин при разрушении поверхности. Но метод очень сложный и медленный в исполнении под водой, потому что требуется хороший электрический контакт между преобразователем и поверхностью контроля.

Требовался метод контроля, который не требовал бы контакта с поверхностью контроля, измерял глубину дефектов и был прост в исполнении. В Университетскую Коллегию Лондона поступил заказ на разработку нового метода контроля для нефтяных компаний, работающих в Северном Море. Университет уже имел длительные теоретические и практические изыскания в области метода ACPD, который был принят в качестве базы разработки нового метода. В итоге был разработан новый метод неразрушающего контроля, известного теперь, как ACFM (Alternating Current Field Measurement / Измерение Поля Переменного Тока).

Сегодня метод ACFM в шельфовой добыче полезных ископаемых обеспечивает возможность выявлять трещины под водой и на поверхности в сварных соединениях. При этом не требует высокого качества поверхности, в сравнении с требованиями для МПД и ВК. С помощью только одного этого метода можно обнаружить и измерить длину и глубину трещины. С момента первого коммерческого использования оборудования, реализующего метод ACFM, произведённого в 1991, метод распространился по всему Миру и стал качественным дополнением в инструментарии неразрушающих методов контроля. Особенно в контроле стальных сварных объектов с защитным от коррозии покрытием.

Как работает метод ACFM

Принцип работы метода ACFM напоминает вихретоковый метод. С помощью магнитного поля специальной катушки — генератор поля — в материале создаётся однородный вихревой электрический ток, интенсивность поля которого постоянно измеряется приёмными катушками преобразователя. Преобразователю не требуется физического контакта с контролируемой поверхностью. Поэтому при проведении контроля на поверхности допускается наличие лакокрасочного покрытия или загрязнений. Ток находится в тонком слое на поверхности углеродистой стали. Любые нарушения поверхности, как например трещины, создают локальные возмущения в протекающем токе и вследствие этого — магнитное возмущение. По изменению интенсивности возмущений программный алгоритмом оборудования ACFM рассчитывает значения длины и глубины дефектов.

Для оценки размеров дефектов специальная математическая модель, используемая в расчетном алгоритме, устраняет необходимость калибровки оборудования с использованием искусственных дефектов, как в традиционных методах. Это создаёт преимущество, так как калибровка на искусственных дефектах часто подвержена ошибкам из-за человеческого фактора или различиях в природе искусственных и естественных трещин между собой: несовпадение геометрии и невозможность выполнить большое разнообразие искусственных дефектов в калибровочных образцах.

Основная катушка — генератор поля (Рис. 1а) расположена таким образом, чтобы создавать вихревые токи, текущие по оси Y — поперёк сварного шва. Направление распространения магнитного поля, созданного вихревыми токами, на поверхности и под поверхностью происходит по оси X (в основном параллельно оси сварного шва).

В отсутствии дефектов, ток течёт вдоль оси Y и магнитное поле распространяется вдоль оси X беспрепятственно (Рис. 1б).

В это время изменение значений магнитного поля по осям Y и Z не фиксируется. Значение магнитного поля по оси X воспринимается приёмником Bx. Значение магнитного поля по оси X пропорционально вихревому току по оси Y.

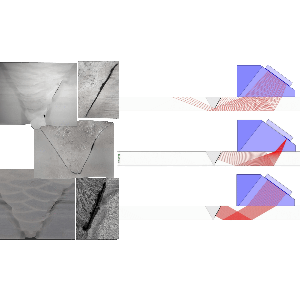

Дефекты линейного характера, выходящие на поверхность и распространяющиеся вдоль оси X, препятствуют протеканию тока по оси Y. Ток обтекает дефект снизу и по краям (Рис.2).

Рисунок 1.

а) Катушка – генератор магнитного поля

б) Векторы распространения вихревых токов и магнитного поля.

В этой зоне частично изменяется сила магнитного поля: в середине дефекта — снижается и по краям дефекта — незначительно повышается.

Это регистрирует приёмник Bx, последовательно проходя через края и середину дефекта (Рис. 3а). Чем больше глубина дефекта, тем больше уровень падения сигнала Bx.

Рисунок 2. Влияние трещины, на пути протекания вихревых токов:

а) вид сверху

б) трёхмерный вид

Обтекание тока краёв дефекта влияет на показания приёмника Bz. Уровень сигнала Bz увеличивается при прохождении одного края и пропорционально падает при прохождении другого края дефекта (Рис. 3б). Расстояние между отрицательным и положительным пиками эквивалентно длине дефекта на поверхности (Видео 1. Приёмники ACFM и алгоритм расчёта).

Данные, получаемые приёмниками Bx и Bz используются для построения фигуры на комплексной плоскости. Фигура получила название «Бабочка» из-за внешней схожести с насекомым. Вертикальная ось соответствует амплитуде сигнала приёмника Bx, а горизонтальная ось соответствует амплитуде сигнала приёмника Bz (Рис. 3в).

Рисунок 3.

а) сигнал приёмника Bx

б) сигнал приёмника Bz

в) комплексный сигнал типа «Бабочка».

Фигура «Бабочка» позволяет исключить помехи, вызываемые переменной скоростью сканирования. Это позволяет лучше распознать ложные сигналы и сигналы от трещин. Фигура «бабочка» уникальный в своём роде вид отображения данных, который используется только в методе ACFM (Видео 2. Комплексная плоскость ACFM. Фигура Бабочка).

Данные ACFM можно хранить в памяти прибора. Они всегда доступны для анализа, после проведенного контроля прямо в «поле», для составления отчета контроля в лаборатории или периодического аудита.

В чём преимущество ACFM

Метод ACFM разработан с учётом требований обеспечивать дешёвый контроль металлоконструкций без необходимости проведения предварительной подготовки поверхности. В методе используется однородное поле (Видео 1. Приёмники ACFM и алгоритм расчёта), которое даёт важные преимущества:

- преобразователь не требует калибровки;

- простая схема сканирования;

- относительная нечувствительность к переменному уровню зазора при ручном перемещении преобразователя по неровной/бугристой поверхности;

- возможность выявлять дефекты до 25 мм глубиной.

Производительность метод ACFM была тщательно протестирован в ходе независимых испытаний. Метод принят многими органами по сертификации и поверке, включая Lloyds Register, ABS, DNV и BV. Контроль сварных швов с использованием метода ACFM публикуется в ASTM, API и других стандартах.

|

МЕТОД ACFM |

|||

|

СВОЙСТВА |

ACFM |

МПД |

ВК |

|

Обнаружение и расположение трещин |

да |

да |

да |

|

Измерение длины трещин |

да |

да |

да |

|

Измерение глубины трещин |

да |

нет |

да |

|

Хранение данных контроля |

да |

нет |

нет** |

|

Автоматизация контроля и анализа данных |

да |

нет |

да |

|

Требование к опыту дефектоскописта |

средний |

низкий |

высокий |

|

Зависимость от качества исполнения процедуры контроля |

низкая |

высокая |

высокая |

|

Пригодность для аудита |

высокая |

низкая |

средняя |

|

Требования к качеству поверхности |

минимальное |

высокое |

высокое |

|

Максимальная глубина |

до 25 мм |

- |

до 5 мм |

|

Вероятность ложных сигналов |

низкая (для приёмника Bx) |

- |

высокая |

|

* - Видео 3. ВК и ACFM ключевые отличия |

|||

Где преуспел метод ACFM

Метод ACFM с высокой степенью достоверности выявляет плоскостные дефекты в поверхностном и подповерхностном слоях металла. Измеряет размеры микротрещин на сварных швах и резьбовых соединениях через изоляцию или ржавчину, при этом не требуется зачистки места обследования до голого метала.

Контроль резервуаров

Сканирование сварных швов резервуаров с помощью ACFM

Сканирование сварных швов резервуаров с помощью ACFMНа суше, метод ACFM применяется в нефтегазовой промышленности, для контроля резервуаров с сырой нефтью и горюче-смазочной продукцией. Такие резервуары производятся путём сварки металлических листов большой площади по сложной компоновке. В конструкции присутствуют сварные швы встык, внахлёст и угловые швы, соединяющие листы стен и пола резервуаров.

Исследования разрушений на нефтеперерабатывающих заводах позволили определить наличие высокого количества трещин в угловых сварных швах между стенкой и полом резервуаров. Впоследствии это приводило к утечкам продукта. Циклическое нагружение при заполнении резервуара и удалении из него продукта в дополнение к нагрузке, получаемой от массы самой конструкции ведёт к образованию трещин на границе сплавления внутренних угловых швов со стороны плиты дна резервуара (Рис. 4).

Магнитные сканеры, используемые для контроля дна резервуаров, выявляют только коррозионные поражения/утонение листов. Выявление трещин в сварных швах не является их специализацией.

Традиционный метод по обнаружению трещин - МПД с использованием вакуумной камеры и предварительной подготовки поверхности - очень длительный процесс.

В качестве защитных покрытий на дне нефтехимических резервуаров применяются толстые эпоксидные покрытия, которые должны быть удалены перед проведением МПД и восстановлены до начала эксплуатации резервуара. Это требует значительных денежных и временных затрат.

Рисунок 4. Граница сплавления внутреннего углового шва.

С целью экономии средств и времени, а также принимая во внимание надёжные результаты по обнаружению трещин в указанных зонах угловых швов в конструкциях резервуаров на НПЗ, расположенных во Франции, был выбран метод ACFM.

При поисковом контроле глубоких или сквозных трещин можно выполнять работы с высокой скоростью. В случае индикации дефекта, его размеры определяются на этапе браковочного контроля. Таким образом метод позволил проводить сканирование границ сплавления внутренних угловых швов со скоростью около 100 метров в час! Для примера, использование МПД позволяет обеспечить скорость контроля приблизительно 10 метров шва в час (если не принимать в расчет потраченное на подготовку поверхности для МПД время).

Контроль резьбы бурильной колонны

Использование ACFM для контроля резьбы бурильной колонны

Использование ACFM для контроля резьбы бурильной колонныРезьбовые соединения бурильных колонн и других бурильных компонентов испытывают существенные циклические нагрузки, что неудивительно, при таких сложных задачах, в которых их используют. Резьба в узлах соединений в нижней части бурильной колонны, между долотом и бурильной трубой, состоящей из стабилизаторов, забойных двигателей, утяжеленных бурильных труб, оборудования для направленного бурения и т.д., подвергается усталостному разрушению. Эти узлы является наиболее уязвимой частью бурильной колонны. Чтобы предупредить разрушение колонны, производится периодический контроль трещин.

Обычно контроль выполняется с помощью усовершенствованных визуальных методов – ПВК (для немагнитных материалов) и МПД (для магнитных материалов). В обоих случаях, расшифровка результатов зависит от качества исполнения метода и фиксации дефектоскопистом индикаций дефектов. Кроме высокого влияния человеческого фактора, эти методы имеют и другие недостатки: необходимое требование - специальная подготовка и обезжиривание поверхностей контроля и обеспечение пониженной освещенности при анализе флуоресцирующих проникающих веществ. Необходимость обеспечения визуального доступа к поверхности контроля, требует специальное техническое оснащение для вращения колонны в процессе контроля.

Метод ACFM это долгожданная замена ПВК и МПД в контроле резьбы узлов буровых колонн.

Метод устраняет необходимость тщательной подготовки поверхности контроля, визуальный доступ к зоне контроля не принципиален. Обеспечивается запись всех данных контроля в память оборудования. Это позволяет проводить анализ и разбраковку изделий, как в процессе контроля, так и в последующем. Можно отслеживать развитие трещин ходе жизненного цикла элементов бурильной колонны на основе количественных данных, как длина, глубина и местоположение. Оборудование ACFM значительно дороже, однако снижает риск пропуска трещин, которые могут привести к аварии в скважине и большим убыткам в перспективе.

ACFM преобразователь для контроля резьбы

В компании Halliburton проводилось сравнение МПД и ACFM на деталях забойного двигателя после их естественного износа в конце рекомендованного срока эксплуатации. Было проконтролировано 140 зон с резьбой с использованием МПД. По результатам контроля обнаружено примерно 10% ложных индикаций.

Выполнив контроль методом ACFM того же объёма, обнаружено 23 дефекта. В 9 деталях измеренные дефекты оказались не критические. Принято решение об их ремонте. Остальные детали отправили в металлолом. Две детали, отправленные в металлолом, содержали критические дефекты, которые при использовании МПД были пропущены.

Рисунок 5.

а – зона, где с использованием МПД получена ложная индикация, методом ACFM не получено индикаций;

б – трещина глубиной ≈0,7 мм, обнаруженная методом ACFM, но пропущенная в ходе контроля МПД.

Другое сравнение МПД и ACFM, проведено Shell на 20 утяжелённых бурильных трубах. Сначала трубы проконтролировали методом ACFM, а после МПД. В ходе сравнения обнаружилось два расхождения, которые потребовали провести контроль этик труб заново. Повторный контроль с использованием МПД показал наличие ложной индикации дефекта, который был зафиксирован во время первого контроля МПД (Рис.5а). При использовании МПД был пропущен реальный дефект глубиной ≈0,7 мм, который был подтверждён методом ACFM (Рис.5б).

Независимые испытания послужили толчком к включению метода ACFM в:

- международный стандарт ASTM E2928-13, определяющий практику контроля резьбы бурильных колонн методом ACFM;

- стандарт NS-2 – 2012, где метод ACFM принят в качестве альтернативного МПД в контроле резьбы бурильных колонн, используемых в Северном Море; Операторы метода ACFM аттестуются по схемам SNT-TC-1A, PCN и CSWIP.

Контроль железнодорожных объектов

ACFM метод при обследовании железнодорожных объектов

ACFM метод при обследовании железнодорожных объектовДля своевременного выявления трещин в железнодорожном транспорте регулярному контролю подвергаются тележки, колёсные пары, рельсы и другие объекты. МПД это традиционный метод контроля, применяемый в железнодорожной отрасли. Как и в других отраслях, перед применением МПД требуется длительные и затратные работы на предварительную подготовку поверхности, удаление и восстановление защитных покрытий. Это значительно замедляет и удорожает процесс. Субъективность метода и отсутствие постоянства в проявлении индикаций от дефектов на объектах контроля вызывали множество вопросов.

Проведённые сравнения методов ACFM и МПД на тележках и колёсных парах показало, что метод ACFM позволяет получить эквивалентную или чаще более высокую вероятность обнаружения дефектов, чем МПД.

При использовании метода ACFM не требовалось подготовки поверхности, а результаты контроля записывались в память прибора. Записанные данные могли анализироваться в комфортных лабораторных условиях, а также подвергаться периодическому аудиту.

Обратимся к истории. В 90-е разрушение рельс от трещин контактной усталости было главной проблемой в Соединённом Королевстве. Особенно сильно разрушениям подвержены зоны рельс на поворотах железнодорожных путей. В то время контроль рельсового полотна производился визуально. Очевидный недостаток визуального контроля в том, что невозможно узнать глубину обнаруженных дефектов.

Использовался и ультразвуковой контроль с использованием специальных преобразователей, однако в случае нахождения зоны с множеством растрескиваний, которые типичны при контактной усталости, ультразвук рассеивается в этой зоне. Это делает некоторый отрезок рельса неконтролепригодным. Невозможно разглядеть глубокие дефекты из-за скрывающего эффекта, который образуют мелкие трещины вокруг.

Метод ACFM не чувствителен к этому эффекту, поскольку уровень амплитуды сигнала определяется глубиной дефекта. Поэтому методом ACFM можно обнаруживать глубокие дефекты, вызванные контактной усталостью.

Обычные трещины усталости, для которых был разработан метод ACFM, сильно отличаются от трещин, вызванных контактной усталостью. В большинстве случаев, трещины, вызванные контактной усталостью, имеют пространственную ориентацию приблизительно 30° от поверхности. Они также могут распространяться вдоль поверхности головки рельса, что может привести к откалыванию поверхности головки рельса или распространяться вглубь рельса к шейке, что приводит к разрушению шейки рельса.

Более того, фронт трещины под поверхностью часто шире, чем длина на поверхности, а глубина трещины часто больше в сравнении с длиной на поверхности.

Таким образом, теоретическая модель измерения размеров дефектов в методе ACFM, разработанная в 1980-х годах, оказалась не применима к трещинам контактной усталости. Проводились множественные испытания различных калибровок на образцах рельс с натуральными образованиями трещин контактной усталости. В результате разработана новая методика калибровки, которая позволила измерять размеры дефектов в рельсах. Новая методика отразилась в специальном алгоритме по измерению дефектов, который был внедрён в программное обеспечение оборудования. Функция алгоритма позволяет автоматически обнаруживать и фиксировать наиболее глубокие растрескивания в конкретной протяженности рельса. Возможность точного измерения распространения трещины осуществляет значительную поддержку дефектоскописту в вопросе принятия решения о браковке рельса и необходимости его замены.

В блоге использовались материалы:

- Introduction to ACFM (E-learning course by Eddyfi Academy)

- How ACFM Changed the Subsea Crack Detection Game. 12.12.2019 https://eddyfi.com/en/blog/how-acfm-changed-the-subsea-crack-detection-game

- Cut Costs, Not Corners, Using ACFM® for Drillstring Thread Inspection. 30.04.2020 https://eddyfi.com/en/blog/cut-costs-not-corners-using-alternating-current-field-measurement-ACFM-for-drillstring-thread-inspection

- The Rolling Momentum of ACFM® in the Rail Industry. 30.01.2020 https://eddyfi.com/en/blog/the-rolling-momentum-of-ACFM-in-the-rail-industry

- eBook ACFM® Sets the Standard for Surface Inspection